Kiess liefert Strahl- und Beschichtungstechnik für Windkraftanlagen

Die Windenergie ist in Deutschland

mittlerweile die wichtigste regenerative

Form der Stromerzeugung,

noch vor der Stromproduktion aus

Wasserkraft. Windkraftanlagen

wandeln die kinetische Energie des

Windes in elektrischen Strom um.

Die größten Serien-Anlagen verfügen

mittlerweile über Nennleistungen

von bis zu 5 Megawatt.

Diese Anlagen sind vor allem für

die Offshore-Windenergie vorgesehen.

Auch die Umrüstung alter,

bereits bestehender, Anlagen auf

moderne und leistungsfähigere

Systeme bringt einen wachsenden

Markt für die Fertigung der Stahltürme

und Fundamentträger, auf

welchen sich die Generatoren und

Flügel abstützen.

Um diesem steigenden Bedarf

nachkommen zu können, werden

laufend weitere Hallen errichtet, in

denen die Windkrafttürme bzw. die

Fundamentträger (Tripods) der

Offshore-Anlagen gestrahlt und

beschichtet werden können.

Die Firma Kiess GmbH & Co. KG

aus Mülheim im Ruhrgebiet ist

verstärkt in diesem Bereich tätig.

Nachfolgend werden zwei Anlagen

beschrieben, welche für die Turmund

für die Tripodfertigung eingesetzt

werden.

Strahlhalle für Offshore Fundamente

Bei der Turmfertigung zeichnen sich

die Strahl- und Beschichtungshallen

dadurch aus, dass die Türme

komplett in der Halle bearbeitet

werden können. Hierdurch ergeben

sich Hallenabmessungen von bis

zu 100 m Länge für den Offshore -

Bereich und immerhin noch bis zu

40 m für den Onshore–Bereich.

Die Türme werden über ein Gleissystem

in die Strahlhalle gefahren

und dort manuell von bis zu sechs

Mitarbeitern gestrahlt. Sie können

auf dem Gleiswagen gedreht

werden, so dass alle Arbeiten auf

Bodenniveau ausgeführt werden.

Sämtliche Arbeitsschritte erfolgen

sowohl für die Turminnen- als auch

für die Turmaußenflächen.

Das verbrauchte Strahlmittel wird

einer Vibrationsförderrinne zugeführt.

Diese ist im Boden eingelassen

und verfügt über Speichertrichter,

welche das Strahlmittel

dosiert der Rinne zuführen. Diese

ist auf Schwingelementen gelagert,

so dass über einen Excenterantrieb

das Strahlmittel transportiert wird.

Dieses System hat keine mechanisch

bewegten Teile und arbeitet

daher nahezu verschleißfrei. Das

Strahlmittel wird anschließend über

ein Becherwerk hoch gefördert und

dem Strahlmittelreiniger zugeführt.

Das aufbereitete Strahlmittel wird

in einem Silo gespeichert und

wieder den Strahlkesseln zugeleitet.

Zum Abblasen der Oberfläche

können die Strahldüsen verwendet

werden, da das Strahlmittel per

Fernbedienung abgestellt werden

kann.

Das Strahlmittel, welches sich

innerhalb des Turmes befindet, wird

über einen Saugschlauch zu einem

Vakuumsilo gefördert, welches das

Strahlmittel wieder der Vibrationsrinne

zuführt. Der Vakuumluftstrom

wird über eine leistungsstarke

Sauganlage erzeugt und fördert

mehrere Tonnen Stahlkies in der

Stunde.

Die staubhaltige Luft wird über

Filteranlagen aus dem Raum abgesaugt

und mittels Patronenfilter

gereinigt. Die Luftleistung beträgt,

je nach Raumgröße, bis zu

80.000 m3/h. Die Abreinigung der

Patronen erfolgt mit Druckluft

während des Betriebes und ermöglicht

somit eine kontinuieliche

Arbeitsweise. Im Winter kann zur

Einsparung von Heizkosten ein Teil

der gereinigten Fortluft wieder der

Strahlhalle zugeführt werden.

Nach dem Strahlen und Reinigen

können die Türme teilweise oder

komplett verzinkt werden. Hierzu

stehen separate, spezielle Filteranlagen

zur Verfügung.

Anschließend werden die Türme

aus der Halle herausgefahren und

in die Beschichtungshalle gebracht.

Im Airless-Verfahren werden die

Türme manuell innen und außen

beschichtet. Der gesamte Hallenbereich

ist ex – geschützt ausgeführt.

Die Frischluft wird von

außen angesaugt und erwärmt und

gefiltert der Halle im Deckenbereich

zugeführt. Alle üblichen Heizmedien,

wie z.B. Gas, Öl oder

Warmwasser können verwendet

werden.

Die Erfassung der lösemittelhaltigen

Hallenluft erfolgt an der Seitenwand

über Absaugkästen mit integrierten

Filtermatten zur Abscheidung der

Farbpartikel.

Anschließend wird diese Luft einem

Nachfilter zugeführt, wo die

Farbpartikel weiter ausgefiltert

werden. Die Luft enthält nun nur

noch Lösemittelanteile, welche in

der dritten Reinigungsstufe über

eine thermische Nachverbrennung

aus der Fortluft entfernt werden.

Abschließend kann die Luft über

Dach in die Umgebung geleitet

werden.

Nach dem Beschichten dient die

Anlage zur Trocknung der Türme.

Hierzu wird die Abluft erneut erhitzt

und wieder der Beschichtungshalle

zugeführt. Durch die erhöhte

Temperatur wird der Trocknungsprozeß

der Farbe erheblich verkürzt.

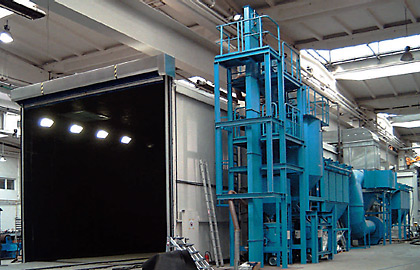

Anlagentechnik zum Strahlen der Windkrafttürme

Die Luftmengen sind dem Farbdurchsatz

und dem Lösemittelanteil

angepasst, so dass die thermische

Nachverbrennung einen wirtschaftlich

optimalen Betriebspunkt erreicht.

Sie liegen üblicherweise je

Halle bei ca. 50.000 m3/h.

Um die besonderen Anforderungen

an die Offshore - Anlagen

auf offenem Meer zu erfüllen, ist

der Einsatz sehr sorgfältig ausgewählter

Technik notwendig. Denn

die Bedingungen in mehr als 20 m

Wassertiefe und bis zu 100 km

Entfernung zur Küste sind alles

andere als einfach.

Bei der Herstellung der Tripods wird

daher eine andere Transportlogistik

zugrunde gelegt. Durch die Größe

und Schwere der Bauteile ist der

Transport sehr aufwendig. Ähnlich

wie bei Schiffswerften erfolgt daher

das Strahlen und Beschichten in

einem Raum.

Mit Raumabmessungen von ca.

50 x 30 x 30 m ist genug Platz vorhanden,

um zwei Tripods gleichzeitig

zu bearbeiten. Die Anlagentechnik

ist komplett an einer

Längsseite auf mehreren Etagen

aufgebaut.

Strahlhalle für Windkrafttürme

Die Strahlbearbeitung erfolgt analog

zu der Turmherstellung mit bis zu

sechs Strahlern, welche manuell

die Oberfläche behandeln. Die

Rückförderung erfolgt über eine

mehrteilige Vibrationsförderrinne,

welche insgesamt eine Länge von

50 m hat. Die Aufbereitung des

Strahlmittels erfolgt über ein

Becherwerk mit Reiniger in ein Silo

mit einem Fassungsvermögen von

ca. 50 Tonnen Stahlkies.

Zwei Sauganlagen mit je 75 kW

Antriebsleistung ermöglichen das

Rücksaugen auch größerer Mengen

Strahlmittel in kürzester Zeit.

Die installierte Lüftungsleistung

entspricht einem Volumenstrom von

200.000 m3/h. Generell wird die Luft

von außen angesaugt. Diese wird

vorgefiltert und erwärmt der Strahlund

Beschichtungshalle zugeführt.

In beiden Betriebsarten wird das

gleiche Heizungssystem verwendet.

Im Winter ist beim Strahlen daher

ebenso eine Beheizung möglich

wie beim Trocknungs- oder

Beschichtungsbetrieb. Eine

integrierte Wärmerückgewinnung

spart zusätzlich Heizkosten ein.

Dieses Konzept wurde vom

Schiffsbau übernommen und hat

sich bereits bei mehreren Werften

bewährt. Insgesamt ist bei dieser

Anlage eine elektrische Leistung

von ca. 700 kW installiert.

Alle Anlagen entsprechen dem

neuesten Stand der Sicherheitstechnik,

d.h. alle Strahler arbeiten

mit Totmannschalter. Eine Schnellabschaltung

reduziert die Abschaltzeit

des Kessels auf unter

eine Sekunde. Die Mitarbeiter

können von außen beobachtet

werden und selbstverständlich ist

ein Arbeiten nur möglich, wenn die

Lüftungstechnik in Betrieb ist und

die Tore verschlossen sind.

|